当前脱硫脱硝行业中耐火材料的选择浅议

近年来,随着我国经济的快速发展,环境问题也日益突出。硫氧化物和氮氧化物是主要的大气污染物,严重的危害了生态环境和人们的身体健康。柴静的《穹顶之下》就像第一颗重磅炸弹引爆了2015年各大媒体。人们为了这位徘徊于“女记者”、“文艺女青年”、“女神”几个头衔之间的女子拍案而起,唇枪舌战...。然而,作为在节能环保领域从事保温耐火材料销售的我来说,带给我更多是惊讶,震撼和感动。

国务院发布的《“十二五”节能减排综合工作方案》中明确提出了“十二五”期间,二氧化硫减排8%,氧氮化合物减排10%的约束性指标。这就要求二氧化硫和氧氮化合物排放大户—火电厂、钢铁行业、水泥厂、燃煤工业锅炉必须承担起相应的减排责任。在今年两会结束后,李克强总理在答记者会上也曾明确回答了记者的提问。我们不难看出国家在治理大气污染、水污染、粉尘污染等方面的治理决心和力度。从区域来说,从北京、天津到河北,下一步治理区域将会进一步向全国扩大,如山东等。从国家政策来说,,“史上最严”的新环保法已于2015年1月1日正式实施,第三方治理相关法规也会渐次落地,环境税正在稳步推进,PPP新模式预计2015年也将继续保持热度。

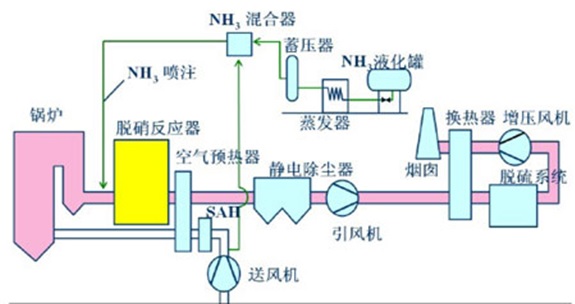

对于燃煤企业如火电厂、钢铁行业、水泥厂、燃煤工业锅炉在大气污染,粉尘污染治理方面,必须配备除尘、脱硫脱硝装置。烟气处理主要由三个环节,脱硫、脱硝和除尘,(以火电厂为例)具体流程见下示意图:

火电厂烟气脱硫脱硝工艺流程图

一、基本工艺介绍

1、脱硫工艺

随着工业的快速发展及越来越高的环保需求,世界各地已经开发出200多种脱硫技术。其中烟气脱硫是控制二氧化硫污染最有效和最主要的技术手段。目前主要应用的烟气脱硫技术包括石灰石-石膏法、海水脱硫法、氨-硫铵法和烟气循环流化床法。

在全国已经投用的烟气脱硫机组中,石灰石-石膏法仍是主要采用的脱硫方法,占92%,其余脱硫方法中,海水法占3%,烟气循环流化床法占2%,氨法占2%,其他方法占1%。由于海水法具有系统简单、维护方便、不需添加剂、运行费用低等优点,海水脱硫技术也越来越多收到滨海电厂的青睐。

石灰石(石灰)-石膏法主要的化学反应机理为:

石灰石法: SO2+CaCO3+1/2H2O→CaSO3·1/2H2O+CO2

石灰法: SO2+CaO+1/2H2O→CaSO3·1/2H2O

说明:脱硫反应和除尘系统的工作温度相对较低,同时考虑到成本因素,一般使用岩棉、玻璃棉等。

2、脱硝工艺

目前针对控制燃煤NOx排放的脱硝技术主要包括低NOx燃烧技术和烟气脱硝技术两大类。这两类技术也称为一次措施和二次措施两类,一次措施是通过各种技术手段降低燃烧过程中的NOx生成量,即低NOx燃烧技术;二次措施是将已经生成的NOx通过技术手段从烟气中脱除,即烟气脱硝技术。

1)、低NOx燃烧技术(一次措施):

(1)降低过量空气系数和氧气浓度,使煤粉在缺氧条件下燃烧;

(2)降低燃烧温度,防止产生局部高温区;

(3)缩短烟气在高温区的停留时间。

2)、烟气脱硝技术(二次措施):

目前通行的烟气脱硝工艺大致可分为干法、半干法和湿法等三类。干法包括选择性非催化还原法( SNCR) 、选择性催化还原法(SCR) 、电子束联合脱硫脱硝法。半干法有活性炭联合脱硫脱硝法。湿法有臭氧氧化吸收法等。

就目前而言,干法脱硝占主流地位。其原因是:NOx 与SO2相比,缺乏化学活性,难以被水溶液吸收;NOx 经还原后成为无毒的N2和O2,脱硝的副产品便于处理;NH3 对烟气中的NO 可选择性吸收,是良好的还原剂。湿法与干法相比,主要缺点是装置复杂且庞大,排水要处理,内衬材料腐蚀,副产品处理较难,电耗大(特别是臭氧法)。

3、选择性催化还原法(SCR):

在干法脱硝技术中,采用最多的是选择性催化还原法(SCR)。SCR的原理是在特定催化剂作用下,用氨或其他还原剂选择性地将NOx还原为N2和H2O,其脱除率高,脱硝率可达90%以上,被认为是最好的烟气脱硝技术(但缺点是投资和操作费用大,也存在NH3的泄露等安全隐患),国内的脱硝机组 70% 采用了SCR脱硝技术。

SCR技术是还原剂(NH3、尿素)在催化剂作用下,选择性的与NOx反应生成N2和H2O,而不是被O2所氧化,故称为“选择性”,这个化学反应对反应温度有一定要求,即在280~420 ℃ 范围内。其主要的反应公式如下:

4NH3+4NO+O2→4N2+6H2O

4NH3+2NO2+O2→6N2+6H2O

脱硝反应后的产物可以从上式中看出,均为N2和水,可以自然排放,不存在像脱硫处理的产物要进行专门的处理和存放。

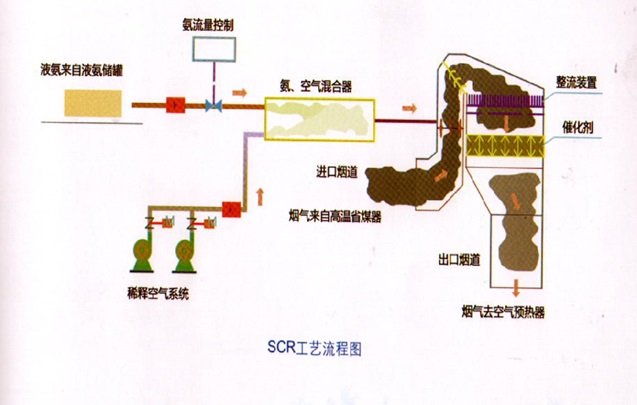

SCR的工艺流程为:

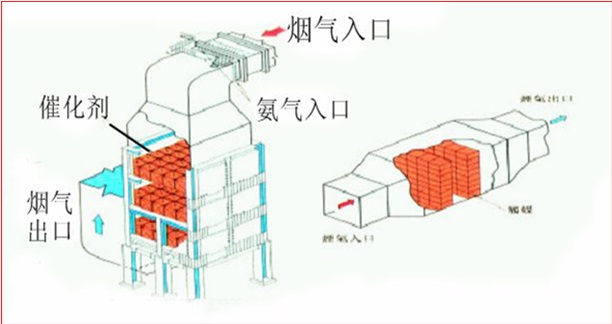

液氨由槽车运送到液氨储罐,液氨储槽输出的液氨在蒸发器内蒸发为氨气,并将氨气加热到常温后,送到氨气缓冲罐备用。氨气缓冲罐的氨气经调压阀减压后,通过喷氨格栅的喷嘴喷入烟气中与烟气混合,再经静态混合器充分混合后进入催化反应器。当达到反应温度且与氨气充分混合的烟气流经SCR反应器的催化层时,氨气与NOx发生催化氧化还原反应,将NOx还原为无害的N2和H2O。SCR的工艺流程图(图1)如下:

图1 SCR的工艺流程图

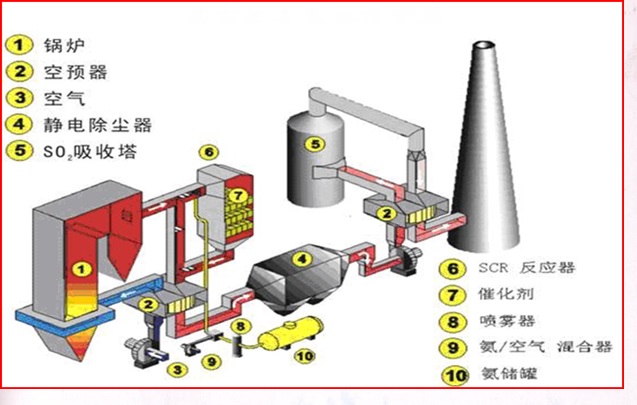

以下为SCR工艺流程的立体模拟图,可便于对SCR的工艺流程有更直观的了解,详见图2:

图2 立体模拟图

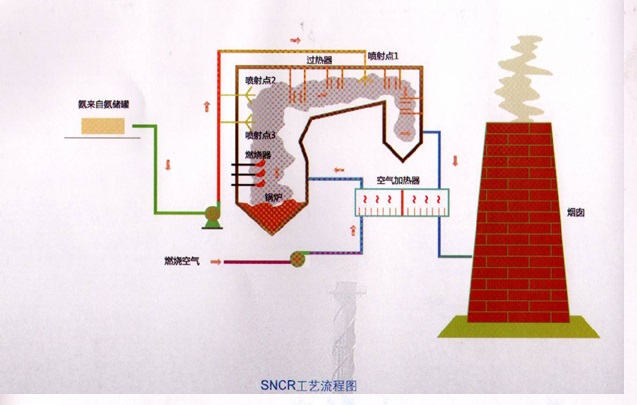

4、选择性非催化还原(SNCR):

选择性非催化还原(SNCR)技术,是把含有NHx基的还原剂喷入炉膛温度为850℃~1100℃的区域后,与烟气中的NOx进行反应而生成氮气,该方法以炉膛为反应器,在反应过程中没有催化剂参与,脱硝效率在20~50%。SNCR脱硝法,运行中无需催化剂,可降低运行成本,但仅适用于NOx排放浓度小,标准要求NOx脱硝效率较低的地区。

该技术的脱硝效率低,对温度窗口要求严格,更适合老机组改造,目前国内应用案例较少。

以下为SNCR的工艺流程图:

二、脱硝装置及具体保温结构

脱硫脱硝行业中,由于脱硫的温度较低,所以我们开发重点放在脱硝装置中。脱硝装置以占主导地位的选择性催化还原法(SCR)为例。

1、SCR脱硝装置

SCR脱硝装置主要由烟道系统、 SCR反应器、催化剂、吹灰器、稀释空气系统、氨喷射系统、氨气供应储存系统等组成。其核心装置是反应器(催化剂即安装于反应器内部),有水平和垂直气流两种不知方式。在燃煤锅炉中,烟气的含尘量很高,一般采用垂直气流方式。

主要用到保温材料的部位为烟气的进口烟道、出口烟道和SCR反应器,该三个部位为设备的外保温。我公司保温材料就用于反应器墙壁和进出口烟道上。另外在反应器内部,可以用陶瓷纤维纸作为催化剂模块的分割。

SCR反应器剖面图:

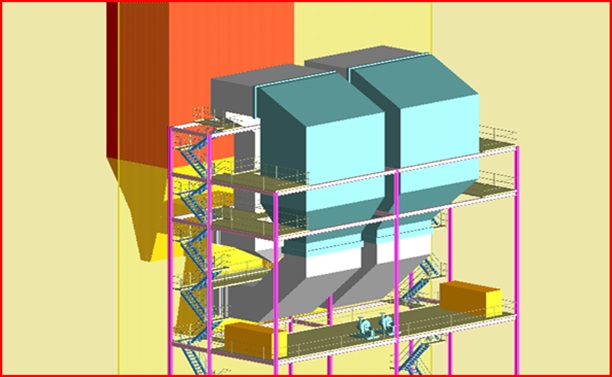

SCR反应器截面成矩形,壳体由起到加强作用的型钢和钢板组成,反应器的载荷通过它的两侧承重墙均匀的分布,向下传递,利用反应器底部的弹性支座传递到SCR钢构架的支撑梁上。

SCR反应器外壁一侧在每一层催化剂处均设有检修门,用于将催化剂模块装入催化剂层或更换催化剂模块。每个催化剂层设有人孔,在机组停运时允许进入检查或检测催化剂模块。

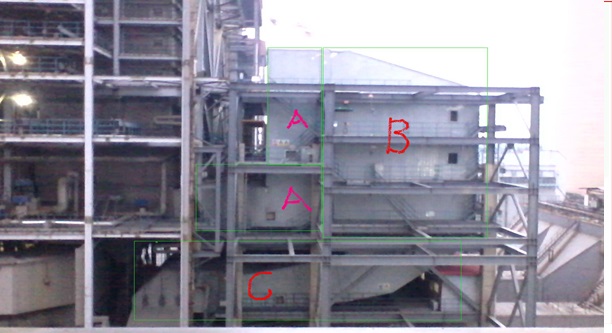

烟气由进口烟道水平地进入反应器的顶部并且在转向后垂直向下通过反应器,反应器进口罩连接SCR入口烟道和反应器本体之间,使进入的烟气更均匀的分布。作为反应器的一部分,格状整流器安装于进口罩和反应器本体之间。以下为反应器各部位实物照片:

照片中“A”区为进口烟道,“B”为反应器,“C”区为出口烟道。均为需要保温区域。

以下为反应器立体模拟图,可便于更直接的了解其结构:

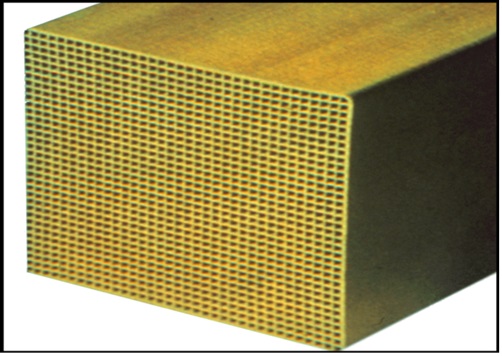

2、催化剂

催化剂是SCR技术的核心,目前,在SCR中使用的催化剂大多以TiO2为载体,以V2O5或V2 O5 -WO3或V2O5-MoO3为活性成分,制成蜂窝式、板式或波纹式三种类型。

应用于烟气脱硝中的SCR催化剂可分为高温催化剂(345℃~590℃)、中温催化剂(260℃~380℃)和低温催化剂(80℃~300℃), 不同的催化剂适宜的反应温度不同。如果反应温度偏低,催化剂的活性会降低,导致脱硝效率下降,且如果催化剂持续在低温下运行会使催化剂发生永久性损坏;如果反应温度过高,NH3容易被氧化,NOx生成量增加,还会引起催化剂材料的相变,使催化剂的活性退化。

目前,国内外SCR系统大多采用高温催化剂,反应温度区间为315℃~400℃,最高在420 ℃(如华电集团青岛发电有限公司)。

(以长沙电厂60万KW机组为例)催化剂层按2+1层设计,即两层催化剂设计层加一层催化剂预留层。反应器第一次运行时只填装两层催化剂,当运行至催化剂的活性降低到低于设计值时再填装预留层。

脱硝反应所需的催化剂按模块化进行设计和供货。在制造厂内将催化剂单体安装在金属框架内,每一个催化剂单体和催化剂模块都具有标识符号。(以长沙电厂60万KW机组为例)单个反应器单层催化剂模块数为77个(共2层),单个模块尺寸分别为950㎜×1905㎜×1030㎜。

以下为脱硝反应的单个催化剂按模块照片:

催化剂模块

3、SCR反应器衬里结构

因为国内外SCR系统大多采用高温催化剂,反应温度区间为315℃~420℃,因此SCR反应器的保温材料需要根据反应温度区间进行选材。也就是说基本按照420℃左右进行耐材选择。

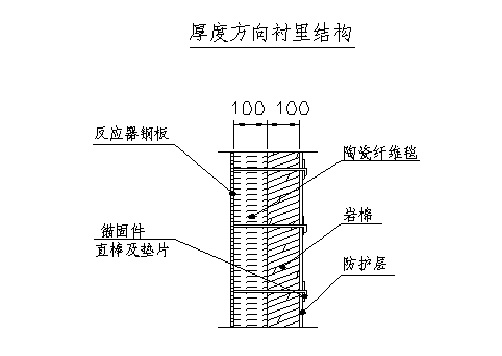

以青岛华拓为例,热面温度为420℃,外壁温度要求小于50℃,设计标准执行DL/T 5072-2007电力保温标准,外保温厚度200㎜,热面(靠近钢板)100㎜陶瓷纤维毯,冷面(外面)100㎜岩棉板,最外层为瓦楞钢板防护层。采用直棒(直径约4㎜)做锚固件,间距~350×350(每平方8个锚固钉),直棒长度350㎜,安装完成后,直棒需要折弯。衬里结构示意图如下:

按照以上保温结构,反应器保温材料用量:大致30万千瓦机组(配2个反应器)用陶瓷纤维毯350m3, 60万千瓦机组(配2个反应器)用陶瓷纤维毯600m3。

现在设计院大多采用200㎜全陶瓷纤维毯结构,相应陶瓷纤维毯用量为30万千瓦机组(配2个反应器)用陶瓷纤维毯700m3, 60万千瓦机组(配2个反应器)用陶瓷纤维毯1200m3。采用此保温结构,保温效果更好。

4、催化剂模块间的保温材料

催化剂模块安装时,相邻两个模块之间需要用陶瓷纤维纸隔离,具体材料数量根据厂家催化剂模块大小不同而异,一般每生产1万立方催化剂需使用纤陶瓷纤维纸80~120吨。

三、产品分析

除尘、脱硫脱硝装置中,各类反应器及管线需要做保温,这也是保温材料企业面临的一次发展机遇。尤其在脱硫脱硝行业,应用较多地纤维类保温材料无非是岩棉、玻璃棉、硅酸铝(陶瓷纤维)等。但三者相比较,差异较大,具体如下:

1、从使用温度上来说

岩棉的使用温度在350度左右,如果超过该温度,岩棉就会出现分化、燃烧等问题,理化指标发生巨大变化。玻璃棉长期使用温度更低,在200度左右,在工业领域,应用市场较小。而硅酸铝产品长期使用温度从700-1250度不等,尤其在脱硫脱硝领域应用,具有绝对的优势。

2、从添加物上来说

岩棉生产过程中为使其成型,必须加入酚醛树脂,当超过其使用温度时就会散发出气体,对人体有巨大伤害,会致癌。而硅酸铝产品在生产和成型过程中,不加入任何其他添加成分。

3、从保温节能上来说

这三种产品的导热系数相比,硅酸铝更小,这就决定了同样的条件下,硅酸铝的保温效果更好。因为硅酸铝产品纤维气孔率达到90%以上,里面填充了大量的空气,具有良好地绝热性能。

4、从性价比上来说

产品本身的价格相差不大,玻璃棉有时价格甚至更高。但由于硅酸铝尺寸更大,施工时更加方便、快捷,大大节省了施工费用,因此性价比更高。

5、从使用寿命上来说

岩棉一般2-3年;玻璃棉1-2年;硅酸铝5-10年,甚至更长。而且硅酸铝产品正逐步成为环保领域,尤其是脱硫脱硝应用的主要材料。硅酸铝及其制品,不仅具有保温、绝热、耐火、节能还具有吸音、隔音的效果。应用领域更为广阔,比如,冶金行业各种炉型的工作面及其背衬;石油化工行业;电力行业、水泥行业、有色行业,如电解铝、氧化铝、海绵钛等;建材行业,如家用陶瓷,卫生陶瓷等;造船行业等等。可以说,只要有炉子,有管线的地方,就会用到硅酸铝。

山东鲁阳股份有限公司作为中国第一,世界前三的硅酸铝产品生产制造企业,经过30多年的发展,现已拥有员工3000多人,下设新疆鲁阳、内蒙鲁阳、贵州鲁阳等分公司,并与2006年成功上市。所以,山东鲁阳有责任,有义务为中国节能环保事业的发展贡献自己的力量。

我为我所从事的行业感到骄傲,也对致力于环保事业的相关设计院和企业的担当感到由衷地敬佩。我们所从事的是发展节能事业,造福人类社会的好事。为了我们的子孙后代能够看到清澈的河水,蔚蓝的天空,能够呼吸到清新的空气,更为了他们能够生活的健康,我们有责任,更有能力把我们现在从事工作做好,为国家、为后代的发展竭尽全力。鲁阳加油,环保企业加油,中国加油!

山东鲁阳股份有限公司

侯青军:186 5330 7774

董静

2015-3-22